Entenda a Utilização Segura e Eficiente da Máquina Perfuratriz Hélice Contínua

A máquina perfuratriz hélice contínua representa um dos equipamentos mais importantes na engenharia de fundações e construção civil. Este equipamento especializado permite a execução de estacas de concreto com alta precisão e eficiência, mesmo em terrenos complexos. Dominar sua operação segura e eficiente é fundamental tanto para profissionais da construção quanto para empresas que buscam otimizar processos construtivos e garantir a integridade estrutural de edificações.

Conceito e História da Perfuratriz Hélice Contínua

A perfuratriz de hélice contínua surgiu como uma evolução tecnológica importante no campo da engenharia geotécnica durante a segunda metade do século XX. Originalmente desenvolvida na Europa por volta dos anos 1950, esta tecnologia chegou ao Brasil na década de 1980, revolucionando os métodos construtivos de fundações profundas. O conceito fundamental baseia-se na execução de estacas moldadas in loco através de um trado helicoidal contínuo, que permite perfurar o solo e concretar simultaneamente, sem necessidade de revestimento ou lama bentonítica.

A história deste equipamento está intrinsecamente ligada à busca por métodos mais eficientes e seguros para execução de fundações em áreas urbanas, onde vibrações e ruídos precisam ser minimizados. Ao longo das décadas, o equipamento evoluiu significativamente em termos de potência, automação e instrumentação, possibilitando monitoramento em tempo real e maior controle de qualidade nas operações.

Princípio de Funcionamento da Hélice Contínua

O princípio de funcionamento da perfuratriz hélice contínua baseia-se em um sistema integrado de perfuração e concretagem. O processo inicia-se com a penetração do trado helicoidal no solo através de movimentos rotacionais e pressão descendente. O trado é composto por uma série de seções helicoidais acopladas, formando um eixo contínuo com canal central para injeção de concreto.

Durante a fase de perfuração, o solo é deslocado lateralmente e parcialmente removido pela rotação da hélice. Ao atingir a profundidade projetada, inicia-se a fase de concretagem, quando o concreto é bombeado através do tubo central da hélice enquanto esta é extraída do solo a uma velocidade controlada. Esta técnica garante que o furo permaneça constantemente preenchido com concreto durante toda a operação, eliminando riscos de desmoronamento das paredes da perfuração.

A pressão de concretagem é monitorada continuamente, garantindo o preenchimento adequado da seção e a integridade estrutural da estaca. Após a completa retirada do trado e concretagem da estaca, procede-se à instalação da armadura metálica, que é inserida no concreto ainda fresco, completando assim o processo construtivo.

Componentes e Estrutura do Equipamento

A máquina perfuratriz hélice contínua é composta por diversos componentes essenciais que trabalham em conjunto para garantir sua eficiência operacional. O equipamento é montado sobre uma base móvel, geralmente um chassi de esteiras ou pneus, que proporciona estabilidade e mobilidade no canteiro de obras. A estrutura principal inclui:

-

Torre de perfuração (mastro): Estrutura vertical que suporta o conjunto rotativo e define a altura máxima de trabalho do equipamento.

-

Conjunto rotativo (cabeçote): Responsável pela transmissão do movimento giratório ao trado, contendo motores hidráulicos de alta potência.

-

Trado helicoidal: Elemento principal de perfuração, composto por seções modulares que podem ser acopladas conforme a profundidade necessária, com tubo central para injeção de concreto.

-

Sistema hidráulico: Conjunto de bombas, cilindros e mangueiras que fornecem potência para os movimentos da máquina.

-

Painel de controle: Interface onde o operador monitora e controla todos os parâmetros da operação, incluindo profundidade, velocidade de rotação, torque e pressão de concretagem.

-

Instrumentação eletrônica: Sensores e computadores que registram informações como verticalidade, profundidade, velocidade de extração e volume de concreto, garantindo qualidade e rastreabilidade.

-

Sistema de bombeamento de concreto: Responsável pelo transporte do concreto até o interior do trado durante a fase de concretagem.

Aplicações Técnicas e Setoriais

A perfuratriz hélice contínua encontra aplicações em múltiplos setores da construção civil e infraestrutura, destacando-se pela versatilidade e eficiência em diferentes condições de terreno. Entre as principais aplicações técnicas, destacam-se:

No setor residencial, é amplamente utilizada para fundações de edifícios de médio e grande porte, especialmente em áreas urbanas densamente ocupadas, onde sua operação silenciosa e com baixa vibração representa uma vantagem significativa. No setor industrial, suas estacas suportam cargas elevadas de galpões, fábricas e estruturas industriais pesadas.

Em obras de infraestrutura, como pontes, viadutos e contenções, as estacas hélice contínua servem tanto como elementos de fundação quanto para estruturas de contenção de solo. No setor de energia, é utilizada para fundações de torres de transmissão e subestações. Já em ambientes portuários, suas estacas resistem a condições agressivas e cargas dinâmicas significativas.

A técnica é especialmente vantajosa em solos heterogêneos, argilosos ou arenosos, podendo atingir profundidades de até 30 metros em configurações padrão. Em termos de diâmetro, as estacas podem variar geralmente entre 30 e 120 centímetros, dependendo do porte do equipamento e das necessidades estruturais do projeto.

Procedimentos de Segurança e Manutenção

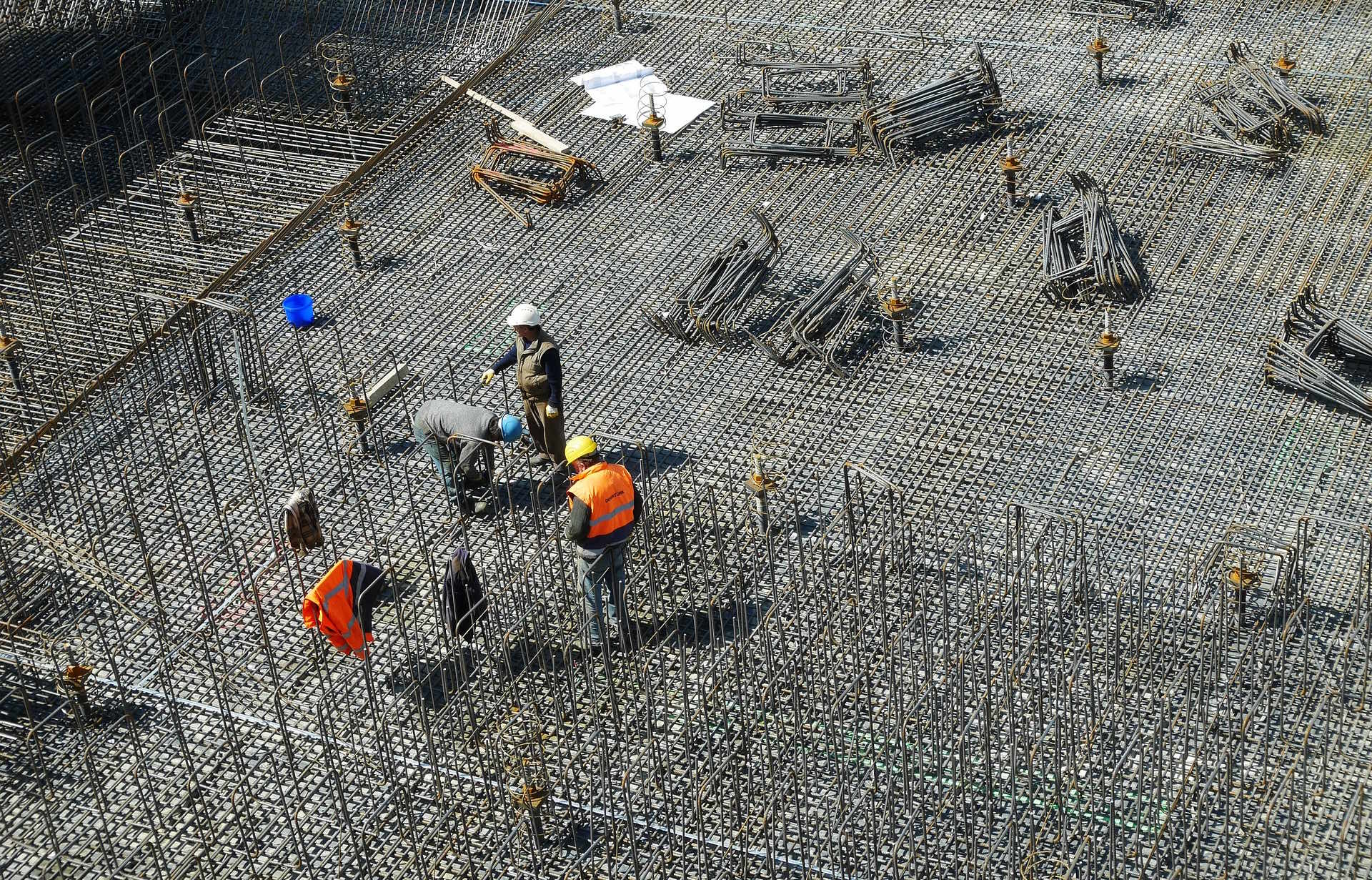

A operação segura de uma perfuratriz hélice contínua exige atenção a diversos protocolos e práticas preventivas. Primeiramente, o operador deve passar por treinamento específico e possuir certificação adequada para manipular este equipamento complexo. Antes de qualquer operação, é imprescindível realizar uma análise prévia do terreno, identificando possíveis interferências subterrâneas como tubulações ou cabeamentos.

Durante a operação, é necessário manter uma área de segurança isolada ao redor do equipamento, impedindo a circulação de pessoal não autorizado. Os trabalhadores devem utilizar equipamentos de proteção individual (EPIs) adequados, incluindo capacetes, protetores auriculares e calçados de segurança. O posicionamento da máquina deve garantir estabilidade completa, com uso de sapatas niveladoras quando necessário.

A manutenção preventiva segue um cronograma rigoroso, incluindo verificações diárias dos níveis de fluidos hidráulicos, lubrificação de componentes móveis e inspeção visual de mangueiras e conexões. Mensalmente, são necessárias revisões mais completas dos sistemas hidráulicos, eletrônicos e mecânicos, com substituição periódica de componentes sujeitos a desgaste. A documentação técnica e registros de manutenção devem ser mantidos atualizados, garantindo a rastreabilidade e confiabilidade do equipamento.

A adoção destes procedimentos de segurança e manutenção não apenas protege trabalhadores e equipamento, mas também assegura a qualidade final das estacas e, consequentemente, a integridade das estruturas que nelas se apoiarão.

Inovações Tecnológicas e Tendências Futuras

O setor de máquinas perfuratrizes de hélice contínua experimenta constante evolução tecnológica, impulsionada pela busca por maior eficiência, segurança e sustentabilidade. Entre as inovações recentes, destacam-se os sistemas de monitoramento digital em tempo real, que permitem acompanhar todos os parâmetros da operação remotamente, garantindo maior controle de qualidade e possibilitando intervenções imediatas quando necessário.

Os novos modelos incorporam tecnologias como GPS para posicionamento preciso, sensores avançados para medição contínua de torque e pressão, além de sistemas automatizados que ajustam parâmetros operacionais conforme as condições do solo. A integração com softwares BIM (Building Information Modeling) também representa um avanço significativo, permitindo que os dados de execução das estacas sejam incorporados diretamente aos modelos digitais da construção.

Em termos de sustentabilidade, as novas gerações de perfuratrizes apresentam motores mais eficientes, com menor consumo de combustível e redução nas emissões de poluentes. Sistemas híbridos, combinando energia diesel e elétrica, começam a surgir no mercado, antecipando uma eventual transição para equipamentos totalmente elétricos no futuro.

A tendência para os próximos anos aponta para maior automação, com desenvolvimento de sistemas de operação semi-autônomos ou remotos, reduzindo a necessidade de operadores presenciais e aumentando a precisão das operações. A aplicação de inteligência artificial para otimização de processos e manutenção preditiva também representa um campo promissor, potencialmente revolucionando a forma como estas máquinas são operadas e mantidas.